Ремонт корпуса редуктора Сузуки Гранд Витара.

Любой автомобиль, особенно при интенсивной эксплуатации, рано или поздно потребует ремонта. Дают о себе знать наши дороги, а порой и их полное отсутствие. В основном, конечно же, страдает ходовка. Причем, у каждой модели авто, свой личный топ популярных проблем из этой области. У кого-то основной удар приходится на шаровые опоры, у других выходят из строя амортизаторы и т.д.

Бывает и так, что о поломке узнаешь не сразу, ведь на первый взгляд все исправно. Тем временем, проблема продолжает развиваться, приводя какую-либо деталь в полную непригодность. И тут, ничего не поделать…приходиться тратиться на замену. Запущенные случаи-требуют не малых вложений. Повезло, если проблема была обнаружена на ранних порах.

Так, очередной случай замены масла помог нашему клиенту вовремя обнаружить проблему и спасти жизнь переднему редуктору своего авто. На станции замены масла была замечена трещина на корпусе механизма. Так владелец Сузуки Гранд Витара и попал к нам.

По нашим наблюдениям, для данной марки авто, редуктор- одно из самых слабых мест. Алюминиевый корпус часто ломается на сочленении чулка и тела. Еле заметная трещина очень скоро разрастается и все заканчивается плачевно: чулок полностью отваливается от корпуса, а владелец авто готовит деньги на покупку нового.

К счастью, в случаи с нашим клиентом, все обошлось. На этапе появления трещины, поломку можно устранить достаточно быстро и просто.

Первым делом осматриваем зону поражения как можно тщательнее:большая трещина видна невооруженным глазом.

Тут же обнаруживаем еще одну проблему: разорванный пыльник шруса.Сообщаем клиенту об этой неприятности и получаем разрешение на то, чтобы ее устранить.

Вариантов ремонта данного дефекта совсем не много. Правильнее будет сказать, приемлем тольк один единственный вариант…

Корпус редуктора с подобными дефектами возможно либо заменить на новый, либо восстановить с помощью «аргонодуговой сварки»(по народному,-«сварить аргоном»).

Данный метод был выбран не случайно. Алюминиевые сплавы, а именно из такого сплава изготовлена данная деталь, качественно отремонтировать возможно только этим методом.

Значит будем решать данную проблему при помощи нашего Сварочного цеха где работают парни с «Золотыми руками и головами» и которые могут запаять и заварить практически всё, что можно придумать.

Пайка и сварка металлов и сплавов

Выполнение работ по соединению металлов и сплавов, а так же по изготовлению и ремонту различных деталей

Сварка была выполнена требованиям ГОСТ применяемых к подобным «ремонтным» соединениям. Так-же была проведена проверка качества шва капиллярным методом.

Согласно требований ГОСТ и здравого смысла. :) Свака производиласт с двух сторон, с сквозным проплавлением стенки изделия. По окончании всех сварочных работ поверхность швов на фланцевом соединении была а зачищена и выровнена под прокладку.

При проведении сварочных работ пришлось полностью заварить одно из отверстий для болта на корпусе редуктора. Сквозь данное крепежное отверстие проходила одна из трещин. Эту трещину было необходимо устранить так как даже при вкрученном на своё место крепежном болте была бы нарушена герметичность корпуса. А значит, масло из редуктора продолжало бы течь из места крепления. Эта дополнительная и мелкая неприятность тоже была успешно устранена.

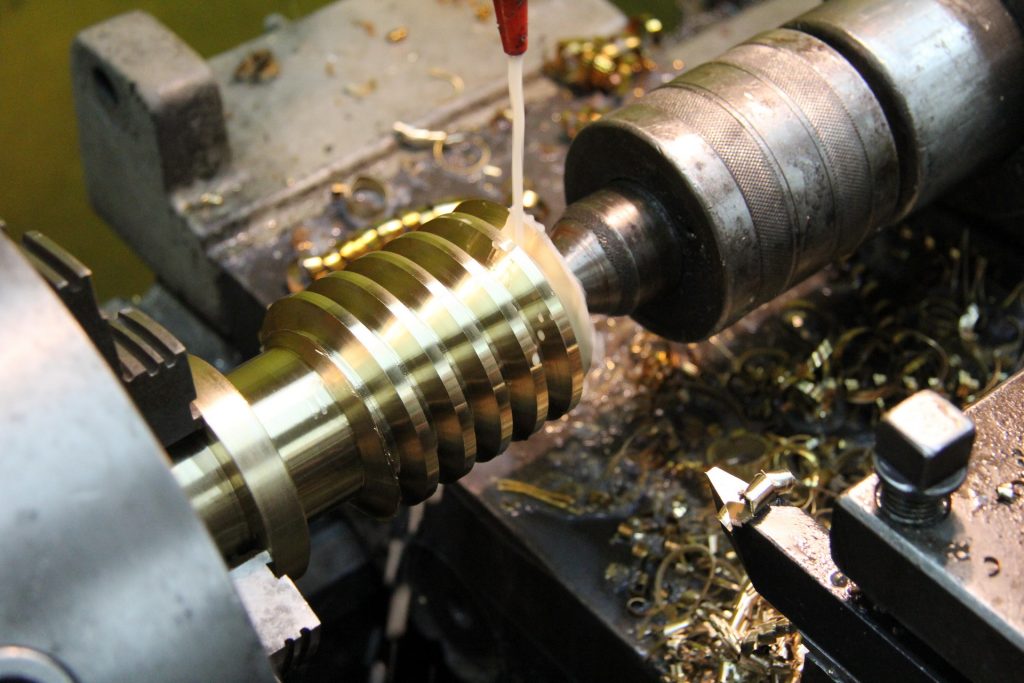

Осталось только отнести корпус в токарно-фрезерный цех и сделать новое отверстие с резьбой.

В токарном цехе наметили и накернили центр. Далее просверлили отверстие глубиной 37 мм. С помощью метчиков номер 1 и 2 нарезали резьбу с необходимым диаметром и шагом.

Цех механической обработки

Выполнение работ по токарной, фрезерной, шлифовальной и электроэрозионной обработке деталей.

Ремонт легковых автомобилей

Ремонт легковых автомобилей

Ремонт и заправка кондиционеров

Ремонт и заправка систем кондиционирования

Ремонт и правка колесных дисков

Правка и ремонт колёсных дисков автомобилей.