Рвём скрепы из земли.

"Нерешаемая задача" - Вытянуть ранее вбитое.

Строительство- сфера, в которой не бывает мелких проблем. Даже небольшая погрешность может существенно повлиять на результат. На каждом этапе требуется находить оптимальные решения, возникающих проблем. Но порой, приходится сталкиваться с задачами, которые невозможно решить стандартными методами.

В нашу компанию обратилось одно из крупных предприятий- застройщиков Сахалинской области. Заказчику срочно потребовалось изготовить инструмент для извлечения шпунтового ограждения (шпунт типа «Ларсен»)- временной подпорной стены, из соединенных между собой металлических свай, погруженных в землю.

Обычно, подобные задачи решаются достаточно просто. Шпунты извлекаются при помощи вибропогружных установок и подъемных кранов

В данном же случае, использовать габаритную технику, не представлялось возможным. Дело в том, что заказчик уже закончил основные строительные работы. Был возведен фасад, завершена внешняя отделка зданий.

Также, в зоне предполагаемых работ, находились прочие сооружения. Использование специализированной техники, в этом случае, могло бы привести к нежелательным последствиям: разрушениям уже возведенных конструкций и зданий.

Требовалось найти нестандартный выход из ситуации-создать устройство, которое бы позволило проводить работы в непосредственной близости от фасада здания и аккуратно извлечь шпунты. Задача-технически сложная, но выполнимая! Решено было изготовить струбцину- специализированные тиски для механического извлечения шпунта.

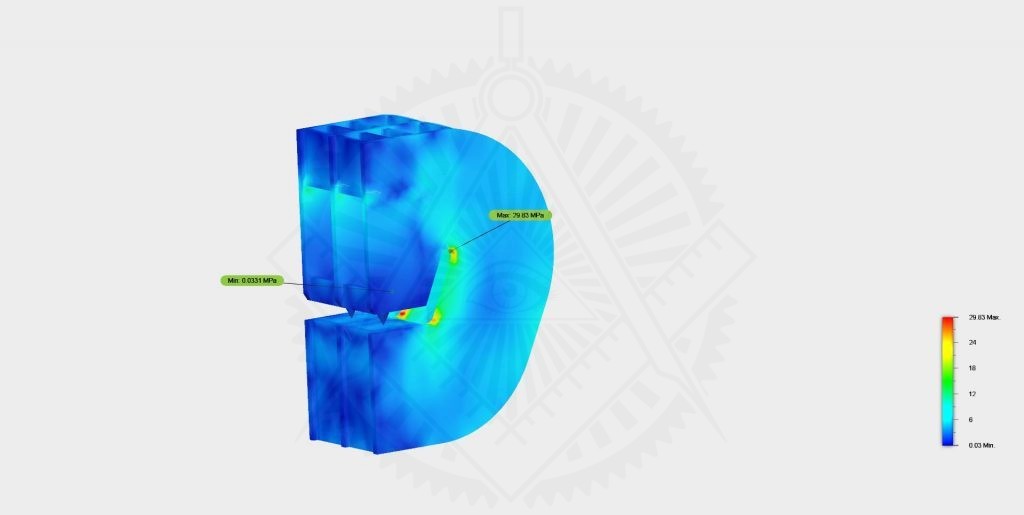

Необходимо было не только захватить металлический профиль, но и выдержать давление более 400 тонн на выталкивание его из грунта.

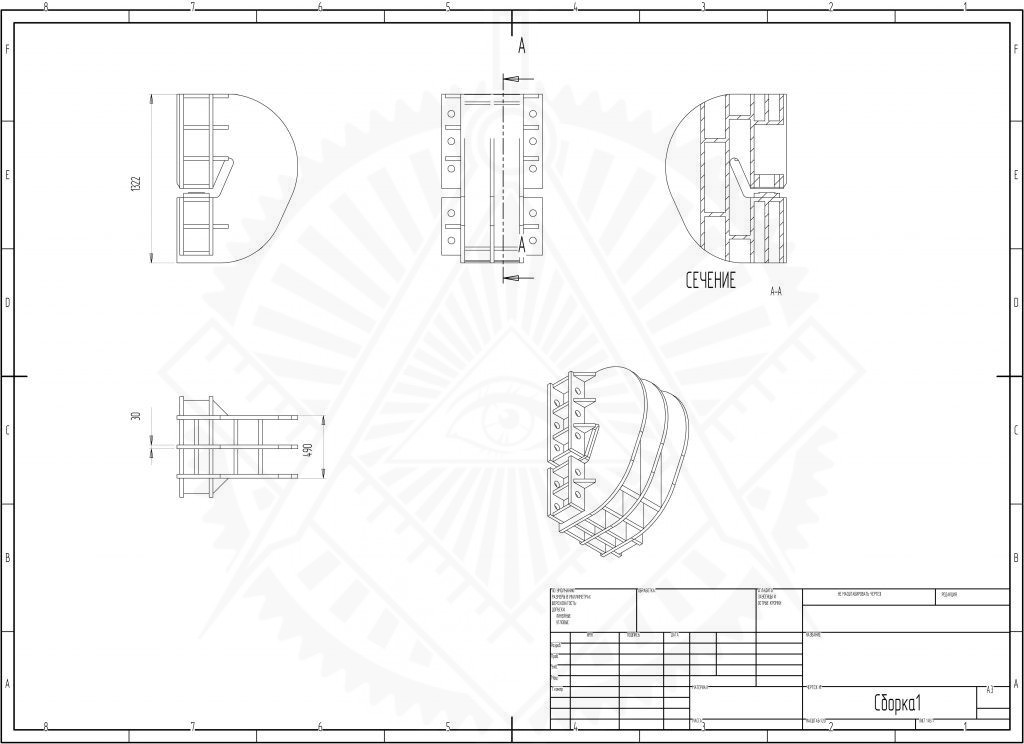

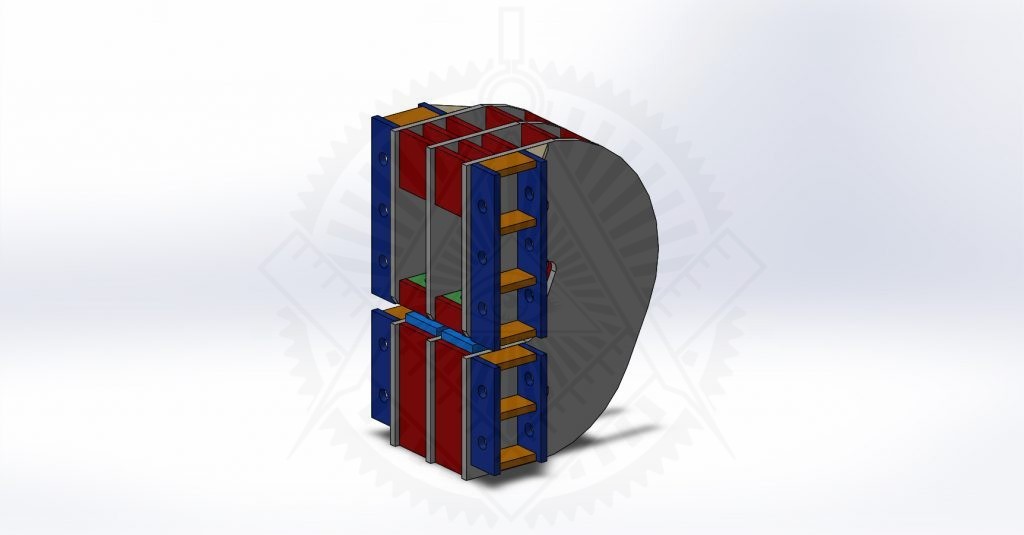

Специалисты нашей компании разработали уникальную конструкцию тисков, полностью удовлетворяющую все запросы клиента. Был произведен комплекс расчетов, таких как прочностные и усталостные характеристики, расчет деформаций изделия. На основании этих данных был произведен подбор материалов для изготовления изделия, его цифровая модель и рабочие чертежи данного приспособления.

Мы приступили к практической части работы. Начался подготовительный процесс-раскрой листового металла с помощью плазменной резки. Для реализации задуманного, выбрали высококачественную сталь 09г2с. толщиной 30 мм.

Далее, следующий этап. Подготовка поверхности металла под сварку.

Обязательным этапом стала разделка кромок- придание краям деталей, подлежащим сварке, необходимой формы. Этот процесс позволяет вести сварку отдельными слоями небольшого сечения. Улучшается структура соединения, уменьшается возможность возникновения сварочных напряжений и деформаций, повышается прочность будущего изделия.

Теперь детали готовы к сборке. В правильном порядке, одна за другой, пластины металла в несколько рядов сваривали полуавтоматом. Конечным этапом стала обработка швов. Сначала сварочные соединения нагревают до высоких температур, затем медленно охлаждают. Процесс позволяет улучшить структуру шва, повысить пластичность изделия.

На проведение сварочных работ ушло более 120часов. Заказчик ежедневно контролировал ход процесса. И, наконец, струбцина весом более 1 тонны, была собрана.

Решено было провести испытания. Для механизмов захвата и выталкивания шпунта установили по два домкрата и гидростанцию для управления ими. Важно было добиться синхронности в работе домкратов, чтобы избежать перекоса при извлечении шпунта. С этим справились успешно, но впереди было главное-непосредственно извлечение шпунта Ларсена.

По прибытию на объект, мы столкнулись с новой проблемой -слабость грунта. Для устранения этой незадачи пришлось использовать широкополочные швеллеры в качестве подкладки под домкраты.

И наконец, работа пошла!

При помощи нашей струбцины, которая находилась на расстоянии менее 0,5 м. от стеклянного фасада, шпунты были извлечены. Проблема заказчика решена!